近年来,字符的喷墨打印方式因其可以直接根据资料图形进行数码作业,具有极佳的灵活性和便利性,省去了传统丝印所需要的网版制作的繁琐过程,在PCB行业的应用越来越广泛。但是由于喷印方式同丝印方式存在较大不同,因此在其替代传统丝印工艺中也可能涉及到相应的工艺调整,以使喷印能更好的服务于公司产品的制造。这里有必要说明在PCB字符工艺制作过程中,喷印方式的自身特点。

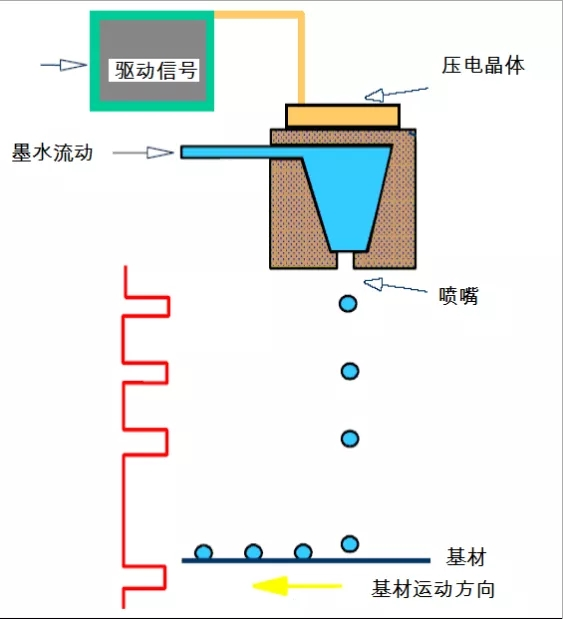

01 喷墨打印原理

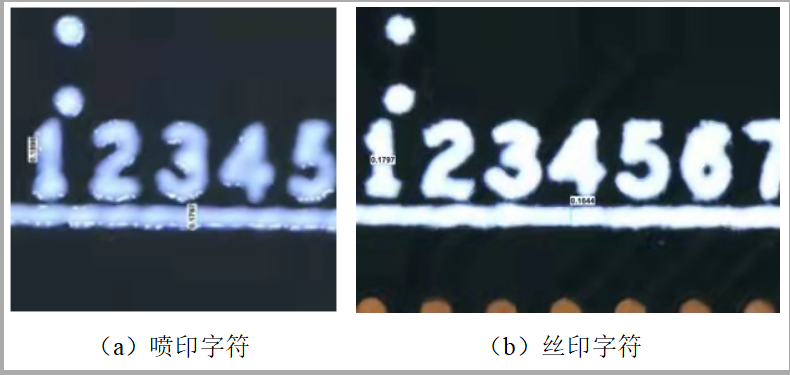

图1

如上图1,喷墨打印是通过一定的驱动信号控制压电晶体部件,从喷头喷嘴中喷射出来离散的墨滴,一滴滴的墨点滴落到对应的基材上不同位置,最终形成所需要的图案。

由于工业级喷墨打印喷头的喷嘴一般只有几十微米量级,且一个喷头会由上千个喷嘴组成,因此每个墨滴喷射出来的体积是很小的,比如我们所用的喷头喷射的墨点仅13pL,在基材上形成的墨点直径一般仅70-80um。

传统的丝印方式则是将粘稠的油墨倒在制好的网版上,采用刮刀刮平,并使用一定的压力使油墨从网版上的网孔渗透到同网版贴合好的基材上,形成所需的图案,网孔的大小决定了图案的精细度。

02 喷印油墨

根据喷印原理部分的说明,对于喷墨打印来说,油墨所需要的流动性要非常好,也就是其粘度会非常低,否则由于墨水就无法从喷头喷嘴中喷射出来。所以我们所看到的喷印油墨,说成墨水会更合适,它的粘度接近水,打印时粘度一般要到10cps左右。

相比较丝印工艺,油墨相对需要非常粘稠,否则油墨会很容易从网版网孔渗出,且如果流动性太强,就会不易控制造成不应有油墨的区域会被已经“压过去”的油墨渗透,无法得到所需的印刷图案。相比喷印油墨,常见的丝印油墨粘度会在4000-10000cps,差异很大。

喷印油墨和丝印油墨粘度的巨大差异,表现在PCB的字符制作上,我们就会发现喷印油墨对PCB的表面状态非常敏感,基材表面张力如果同喷印油墨稍有差异,喷射出来的墨点就会扩散或者收缩,从而影响到打印质量。而丝印油墨粘度极高,在PCB基材上就会表现得很“惰性”,自身并不容易扩散或者收缩,发生这种情况一般都是由于刮刀压力和速度不合适造成。

另外,由于喷印油墨极低粘度的特点,在油墨组分上同丝印油墨差异很大,表现在PCB基材上的白度和立体感往往会比现有丝印油墨要显得弱一些,有时就会觉得相同厚度和大小字符下丝印字符可能会更清楚,但是由于喷印墨水的流平性会好一些,所以喷印字符会觉得更光滑点。这里应该坚持以IPC字符标准——目视清晰可辨——为依据来判断字符质量是否符合要求,不能强求喷印和丝印完全一致。

图2